エンドミルは金属加工の基本工具であり、加工内容・材質・精度要求に応じて最適な工具選定が求められます。

なかでもボールエンドミルとスクエアエンドミルは、加工現場における「使い分けの判断」が仕上がりと生産性を大きく左右します。

今日は、両者の構造・切削メカニズム・加工精度への影響・トラブル要因・選定の実践例まで、より深く掘り下げて解説します。

ボールエンドミルの構造と切削メカニズム

ボールエンドミルは先端が球状になっており、刃先の「接触点」が刻々と変化するのが特徴です。

切削メカニズムの特徴

- 球状部分は回転中心に近いため周速が極端に低い

→ 切れ味低下・溶着・バリの原因になりやすい - 切削負荷が分散し、ビビりに強い

- 軸方向(Z方向)に送りながら加工することで、段差の少ない面を作れる

利点(より専門的)

- 点接触に近い切削のため、微小な凹凸にも追従しやすい

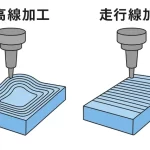

- 3D金型の「等高線加工」「走査線加工」に最適

- 切削抵抗が滑らかに変化し、工具折損が少ない

- 小径でも折れにくく、深い部分の仕上げが可能

欠点(より専門的)

- 球状中心付近の実質的な切れ刃速度がゼロ

- 同じ面積を削るのにスクエアの2〜5倍時間がかかる

- 加工条件がシビア(送りすぎると尾根が残る)

- アルミは溶着しやすいのでDLCなどコーティング選定が必須

スクエアエンドミルの構造と切削メカニズム

スクエアエンドミルは先端がフラットで、刃全体が均一に切削に関わります。

切削メカニズムの特徴

- 刃先全体に一定の周速があるため切削効率が高い

- 側面加工では刃全体を使うため負荷が分散し、加工面精度が安定

利点(より専門的)

- 平面加工・側面加工で最も高い加工効率を出せる

- 刃長が長いものは「側面粗加工」に強い

- 荒加工ではボールよりトルク効率が2〜3倍向上

- コーナー部のシャープな形状が再現可能

欠点(より専門的)

- 3D曲面を削ろうとすると段差(ステップ)が顕著に出る

- 切り込みが深いと、側面に負荷が集中しビビりが発生

- 工具が細長いと折損しやすい

- 切粉排出が悪いと摩耗が一気に進む

ボールエンドミル vs スクエアエンドミル 加工精度と特性の詳細比較

| 項目 | ボールエンドミル | スクエアエンドミル |

|---|---|---|

| 形状 | 球状 | フラット |

| 接触方式 | 点接触 | 面接触 |

| 周速変化 | 先端が0に近い | 一定で安定 |

| 得意加工 | 曲面、金型仕上げ | 平面、側面、溝 |

| 加工時間 | 遅い | 速い |

| 精度 | R形状が綺麗 | 平面が綺麗 |

| 寿命 | 摩耗しやすい | 安定しやすい |

| トラブル | 溶着・尾根不良 | ビビり・欠け |

用途別の最適選択(実務第一の判断基準)

現場での使い分けをもっと実務的にまとめると以下のようになります。

金型の仕上げ → ボールエンドミル一択

理由

- 微細なR形状を正確に追従

- 走査パス(スキャロップ)による面品質が良い

- スクエアでの段差・ビビりを抑制

金型仕上げでは「0.1〜0.4mm」の小径ボールが多用されます。

荒加工 → スクエアエンドミル

理由

- 切削抵抗に強い

- 時間短縮効果が最も大きい

- スクエアなら刃先が均一に食いつくためトルク効率が高い

特にハイスピードミーリングでは、スクエアの2枚刃・4枚刃の使い分けが重要。

ポケット加工の底面がR → ボール

- 底のRをそのまま表現できる

- プランジ加工(縦方向切削)が可能

側面の垂直度が重要 → スクエア

- 邪魔なRがつかない

- 垂直度0.01mm〜レベルも狙える

加工トラブルと原因解析(実務で役立つ情報)

ボールエンドミルで多いトラブル

① 溶着

→ 原因:先端周速が遅く熱がこもる

対策:DLCコーティング、油性切削油、エアブロー強化

② 尾根(リブ)不良

→ 原因:送り幅(スキャロップ設定)が広い

対策:パス精度を上げる/Zピッチを細かく

③ 摩耗が急激に進行

→ 原因:切粉が滞留

対策:加工方向を見直す(アップカット⇔ダウンカット)

スクエアエンドミルで多いトラブル

① ビビり

→ 原因:刃長オーバー、チャック剛性不足

対策:刃長の短い工具を選ぶ、ホルダ剛性をUP

② 側面の縦スジ

→ 原因:工具摩耗・工具跳ね

対策:切り込み量を減らす/送りを抑える

③ 刃欠け

→ 原因:材料硬度が高い、コーティング不適合

対策:TiAlN系、AlTiN系のコーティング工具へ変更

材質×加工での選び方マトリクス

| 材料 | 荒加工 | 仕上げ |

|---|---|---|

| アルミ | スクエア(2枚刃) | ボール(DLC) |

| S45C | スクエア(4枚刃) | ボール(TiAlN) |

| SUS304 | スクエア(耐溶着) | ボール(TiAlN) |

| SKD11(焼入れ) | コーナR付きスクエア | 小径ボール(硬物用) |

| 鋳鉄 | スクエア | ボール(硬脆材用) |

最終的な結論:どっちを選ぶべき?

- 3D形状・曲面 → ボールエンドミル

- 平面・側面 → スクエアエンドミル

- 荒加工 → スクエア

- 仕上げ加工 → ボール

- 精度と効率を両立したい → 荒加工スクエア+仕上げボールの併用

どちらが優れているというより、

「加工目的」×「材質」×「精度」の組み合わせで最適解が決まる

というのがプロの現場での答えです。