機械部品の製造や設計において、表面粗さ は仕上げの品質や機能性を左右する重要な要素です。特に、図面上で表面粗さを正しく指示することは、加工精度やコストに直結します。今回は、表面粗さの表示方法、記号の意味、数値の見方 について詳しく解説します。

表面粗さとは?その重要性

表面粗さとは、部品の表面の凹凸の度合いを表す指標です。滑らかな仕上げが求められる場合や、あえて適度な粗さを持たせたほうが良い場合など、用途に応じた指定が必要になります。

表面粗さの影響

表面粗さは、以下のような要素に影響します。

| 影響項目 | 具体的な影響 |

|---|---|

| 摩擦・摩耗 | 粗すぎると摩擦増大、滑らかすぎても潤滑性低下 |

| シール性 | すき間が大きくなると液体・気体の漏れが発生 |

| 疲労強度 | 微細な傷が応力集中を生み、疲労破壊を引き起こす |

| 接着・塗装 | 粗すぎると密着不良、滑らかすぎると密着不足 |

| 電気・熱伝導性 | 表面が粗いと接触面積が減少し、伝導性が低下 |

例えば、軸受(ベアリング)や摺動部品は低い表面粗さ(滑らかな仕上げ)が必要ですが、塗装前の表面には適度な粗さが求められます。

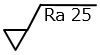

表面粗さの記号とその意味

表面粗さは JIS B 0031(日本工業規格)に基づいて、専用の記号 で指示されます。

| 旧々記号 JISB0031:1982 | 旧記号 JISB0031:1994 | 現記号 JISB0031:2003 | 仕上げ程度 |

|---|---|---|---|

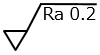

|  |  | 精密仕上げ。非常に精密な面。加工コストは高い。 バフ仕上げなどの専用の加工法により仕上げる。 |

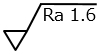

|  |  | 上仕上げ。精密な仕上げ面。 穴や軸のはめあい面などに使用される。 |

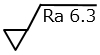

|  |  | 並仕上げ。一般的な加工面。 旋盤やフライス盤などを使用して経済的に加工できる。 |

|  |  | 粗仕上げ。 加工はするが重要でない面などに使用する。 |

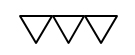

|  |  | 生地。 除去加工しない。 |

表面粗さの数値の見方

表面粗さは、主に以下のパラメータで表されます。

| パラメータ | 意味 |

|---|---|

| Ra(算術平均粗さ) | 最も一般的な指標。平均的な凹凸の高さを示す |

| Rz(十点平均粗さ) | ピークと谷の高さの平均 |

| Ry(最大高さ粗さ) | 最も高いピークと最も低い谷の差 |

| Rq(二乗平均平方根粗さ) | Raと類似した値で、より厳密な計算式を用いる |

数値の目安(Ra基準)

- 0.2μm以下 → 鏡面仕上げ(研磨・ラッピング)

- 0.4~1.6μm → 摺動部・精密部品(研削)

- 3.2~6.3μm → 一般機械加工(フライス・旋削)

- 12.5μm以上 → 粗加工・鋳造品(鋳造・鋳鉄加工)

表面粗さと加工方法の関係

指定した表面粗さに応じて、適切な加工方法を選定する必要があります。

| 加工方法 | 達成可能なRa値 |

|---|---|

| 旋削(切削加工) | 1.6~12.5μm |

| フライス加工 | 3.2~25μm |

| 研削(グラインディング) | 0.2~3.2μm |

| ホーニング | 0.1~0.8μm |

| ラッピング(鏡面仕上げ) | 0.05~0.2μm |

(例)

- 軸受の内径(精密摺動部) → Ra 0.2~0.8μm(研削・ホーニング)

- 一般的なシャフト外径 → Ra 1.6~3.2μm(旋削・研削)

- 鋳造品の加工なし部分 → Ra 12.5μm以上(鋳造そのまま)

まとめ

✔ 表面粗さは機械部品の性能に直結する重要な要素

✔ 記号を理解し、適切に指定することが重要

✔ Ra・Rz・Ryなどのパラメータの意味を理解する

✔ 加工方法との関係を考慮し、適切な数値を指定する

表面粗さの適切な管理は、製品の性能向上、加工コスト削減、製造トラブル防止につながります。ぜひ、正しい表面粗さの指定を実践してみてください!