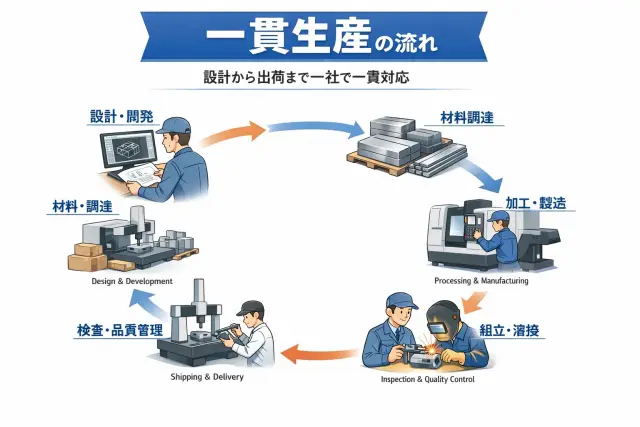

株式会社MDにおいて、「一貫生産体制」は単なる製造スタイルではなく、品質・コスト・納期・対応力すべてを左右する競争力の源泉です。

試作から量産までを部分的に外注する分業体制が一般的な中、設計〜加工〜組立〜検査までを自社で完結できる一貫生産は、お客様にとって非常に大きなメリットをもたらします。

一貫生産とは?株式会社MDにおける意味

一貫生産とは、製品づくりに必要な工程を社内で連続して対応できる生産体制を指します。

株式会社MDでは、以下のような工程をまとめて担います。

- 設計・製作検討(加工性・コストを考慮)

- 材料調達

- 切削加工・マシニング加工・旋盤加工

- 板金・溶接・表面処理手配

- 組立・調整

- 検査・品質保証

- 出荷・納品

これらを一社で管理・実行できることが、一貫生産の最大の特徴です。

一貫生産 × 金属加工がもたらす5つの本質的メリット

品質が安定する|責任の所在が明確

分業体制では、

- 「加工精度は問題ないが組立で合わない」

- 「前工程のミスが後工程で発覚する」

といった責任の押し付け合いが起こりがちです。

株式会社MDの一貫生産では、

- 設計意図

- 加工条件

- 公差設定

- 組立性

をすべて社内で把握しているため、不具合の原因追及と是正が圧倒的に早く、品質が安定します。

コスト最適化ができる|無駄な外注費・手戻り削減

株式会社MDの一貫生産体制では、

- 工程間の輸送・管理コストが不要

- 再加工・修正が即対応可能

結果として、見えないコストを徹底的に排除できます。

さらに、設計段階から加工者が関わることで、

- 過剰精度の回避

- 加工しやすい形状提案

など、VA・VE提案による原価低減も可能です。

納期が圧倒的に早い|工程間ロスがない

株式会社MDの一貫生産では、

- 工程間の引き渡し待ち

- トラブル時の再手配

が発生しません。

工程間の連携がスムーズなため、

- 試作対応が早い

- 短納期案件に強い

- 急な設計変更にも柔軟

といったスピード対応力が大きな強みとなります。

コミュニケーションが一本化できる|管理負担を軽減

分業体制では、

- 加工先

- 表面処理業者

- 組立業者

と、複数社とのやり取りが必要になります。

一貫生産なら、

- 窓口は1社・1担当

- 情報伝達ミスを防止

- 管理工数を大幅削減

発注担当者の負担軽減にも直結します。

試作〜量産までスムーズにつながる

株式会社MDの一貫生産体制では、

- 試作で得たノウハウ

- 加工条件

- 治具・段取り

をそのまま量産へ展開できます。

これにより、

- 量産立ち上げが早い

- 不具合再発リスク低減

- 品質の再現性向上

が実現します。

株式会社MDにおける「一貫生産対応力」の具体例

- マシニング加工+旋盤加工の複合対応

- 治具設計・製作まで社内完結

- 組立を前提とした加工公差設計

- 検査工程まで含めた品質保証体制

- 海外調達品との組み合わせ対応

単なる「加工屋」ではなく、製品完成まで責任を持つ製造パートナーとしての価値が生まれます。

分業型との比較|一貫生産が優れる理由

| 項目 | 分業型 | 一貫生産 |

|---|---|---|

| 品質責任 | 分散 | 一元管理 |

| 納期 | 調整が必要 | 短納期対応 |

| コスト | 外注費増 | 最適化可能 |

| トラブル対応 | 時間がかかる | 即時対応 |

| 設計改善提案 | 限定的 | 積極的 |

株式会社MDの一貫生産は「安さ」ではなく「総合力」

株式会社MDの一貫生産の価値は、単純な加工単価の安さではありません。

- トータルコスト削減

- 納期リスク低減

- 品質トラブル削減

- 発注管理の効率化

結果として、企業競争力を高める選択肢です。

まとめ|一貫生産 × 金属加工は最強の製造パートナー戦略

- 株式会社MDの一貫生産は品質・コスト・納期を同時に高める

- 工程を知り尽くした提案力が差別化につながる

- お客様の負担とリスクを大幅に軽減

金属加工を外注する際、「どこまで一貫対応できるか」は、加工技術と同じくらい重要な判断基準です。