高マンガン鋼(Hadfield鋼)は、極めて高い耐摩耗性と優れた靭性を兼ね備えた特殊鋼です。強い衝撃や摩耗が繰り返し発生する過酷な環境下でも割れにくく、長寿命を実現できる材料として、鉱山機械・建設機械・鉄道分岐器など幅広い分野で採用されています。一方で、加工硬化が非常に起こりやすく、加工難易度が高い材料としても知られています。今日は、高マンガン鋼の基礎から特性、用途、加工時の注意点までを詳しく解説します。

高マンガン鋼(Hadfield鋼)の概要

高マンガン鋼は、1882年にロバート・ハドフィールドによって開発された鋼材で、マンガン含有量が約10〜14%と非常に高いのが特長です。炭素量は約1.0〜1.4%で、適切な溶体化処理を行うことでオーステナイト組織を維持します。

このオーステナイト組織が、衝撃や圧力を受けた際に表面硬化を引き起こし、耐摩耗性を飛躍的に高める要因となっています。

高マンガン鋼の主な特性

強烈な加工硬化性

高マンガン鋼最大の特長は、加工硬化性の高さです。衝撃や摩擦が加わると、表面硬度が急激に上昇し、内部は靭性を保ったままとなります。このため、使用環境では摩耗に強く、割れにくい理想的な状態が形成されます。

優れた耐摩耗性

鉱石・砂利・砕石などの摩耗環境下でも、表面硬化により摩耗進行が抑えられます。特に衝撃摩耗が発生する用途では、一般的な耐摩耗鋼よりも高い寿命を発揮します。

高い靭性・耐衝撃性

高マンガン鋼は硬いだけでなく、非常に粘り強い性質を持ち、欠けや割れが起こりにくいのが特長です。衝撃荷重を繰り返し受ける部品に適しています。

非磁性

オーステナイト組織のため、非磁性材料としても利用されます。磁気影響を避けたい環境でも使用可能です。

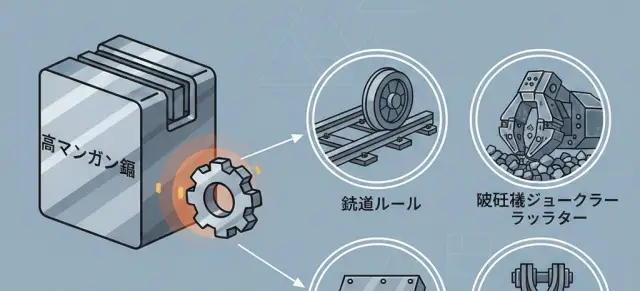

高マンガン鋼の主な用途

高マンガン鋼は、その特性から以下のような分野で活躍しています。

- 破砕機部品(ジョークラッシャー、ハンマー、ライナー)

- 鉱山機械・建設機械の摩耗部品

- バケット歯、シュート、ガイド部品

- 鉄道の分岐器・クロッシング

- 重荷重を受ける摺動部・衝撃部品

摩耗だけでなく「衝撃+摩耗」が同時に発生する環境で特に効果を発揮します。

加工が難しい理由

高マンガン鋼は一般的に難削材と分類されます。その理由は以下の通りです。

- 切削時に急激な加工硬化が発生する

- 切削負荷が高く、工具摩耗が激しい

- 熱が刃先に集中しやすい

- 表面をこすると硬化層が形成され、次工程がさらに困難になる

このため、一般鋼と同じ感覚で加工すると、工具寿命が著しく低下します。

高マンガン鋼の加工時の注意点

切削条件は「低速・高送り」

切削速度を抑え、確実に切り込む送り条件を設定することで、刃先の滑りによる加工硬化を防ぎます。

切り込み量を確保する

浅い切削は硬化層をなぞるだけになりやすく、一定以上の切り込み量が必要です。

工具選定が重要

- 超硬工具(耐摩耗性重視)

- 耐熱・耐摩耗コーティング工具

工具剛性を高め、刃先欠損を防ぐ設計が求められます。

冷却・潤滑の工夫

大量の切削油を使用し、刃先温度の上昇を抑制します。ドライ加工は基本的に不向きです。

加工工程の最適化

鋳造・溶断・荒加工で形状を近づけ、仕上げ加工を最小限に抑える設計が現実的です。

高マンガン鋼と他耐摩耗鋼との違い

高マンガン鋼は、初期硬度はそれほど高くありませんが、使用中に硬化する点が最大の違いです。一定摩耗環境では高硬度鋼の方が有利な場合もありますが、衝撃を伴う摩耗環境では高マンガン鋼が圧倒的な耐久性を示します。

まとめ

高マンガン鋼(Hadfield鋼)は、加工は難しいものの、耐摩耗性・耐衝撃性・靭性を高い次元で両立した優れた材料です。用途特性を理解し、適切な加工条件と設計を行うことで、その性能を最大限に引き出すことができます。特に過酷な摩耗環境で長寿命を求める場合、欠かせない材料と言えるでしょう。

主な材料記号一覧

JIS規格

- SCMnH1

- SCMnH2

(※JISでは高マンガン鋼として分類され、用途や成分範囲により区分されます)

ASTM規格

- ASTM A128

- Grade A

- Grade B

(高マンガン耐摩耗鋼として国際的に広く使用)

DIN / EN規格

- X120Mn12

- 材料番号:1.3401

GB(中国規格)

- ZGMn13

- ZGMn13-1

- ZGMn13-2

高マンガン鋼(Hadfield鋼)の機械的特性

高マンガン鋼は「初期状態の特性」と「使用中(加工硬化後)の特性」が大きく異なる点が最大の特徴です。この性質を理解することが、材料選定の重要なポイントになります。

硬さ(硬度)

- 初期硬度(溶体化処理後)

約 HB 180~220 - 加工硬化後の表面硬度

約 HB 450~600(条件によりそれ以上)

👉 使用開始時は比較的軟らかいが、衝撃・圧力・摩擦によって表面のみが急激に硬化します。

引張強さ・降伏強さ

- 引張強さ:

約 900~1,200 MPa - 耐力(0.2%耐力):

約 350~450 MPa

👉 耐力は低めですが、塑性変形しながら破断に至るため、突然破壊が起こりにくい材料です。

伸び(延性)

- 伸び:

約 30~50%

👉 非常に高い延性を持ち、割れにくく粘り強いのが特長です。衝撃荷重を繰り返し受ける用途に適しています。

靭性・耐衝撃性

- シャルピー衝撃値:

非常に高い(試験片が破断しない場合もある)

👉 高マンガン鋼は、耐摩耗鋼の中でもトップクラスの靭性を誇り、衝撃吸収能力に優れています。

耐摩耗性

- 初期状態では耐摩耗性は中程度

- 衝撃摩耗環境下で急激に耐摩耗性が向上

👉 単なる摺動摩耗よりも、衝撃+摩耗が同時に発生する条件で最大の効果を発揮します。

加工硬化特性

- 表面は硬化

- 内部はオーステナイト組織を保持し靭性を維持

👉 この「表面硬化+内部靭性」の組み合わせが、高マンガン鋼の寿命を飛躍的に高めています。

磁性

- 非磁性(オーステナイト組織)

- 強い加工硬化が進行すると、部分的に弱磁性を示す場合あり

他耐摩耗材料との機械的特性比較(概要)

| 材料 | 硬度 | 靭性 | 衝撃耐性 | 摩耗環境適性 |

|---|---|---|---|---|

| 高マンガン鋼 | 使用中に上昇 | ◎ | ◎ | 衝撃摩耗 |

| 高硬度耐摩耗鋼 | 常に高硬度 | △ | △ | 摺動摩耗 |

| SCM系鋼 | 中 | ○ | ○ | 一般機械 |

👉 衝撃がある環境=高マンガン鋼

👉 衝撃が少ない摺動摩耗=高硬度鋼

と使い分けるのが基本です。