金属加工の現場では、鉄鋼・ステンレス・アルミなど多様な金属材料を正確に、そして効率的に切断することが求められます。その中で代表的な手法が レーザー切断 と プラズマ切断 です。どちらも工場や建設現場で幅広く使われていますが、精度や速度、コスト面で大きな違いがあります。

今日は、両者の特徴をわかりやすく比較し、導入や外注加工を検討する際に役立つポイントを徹底解説します。

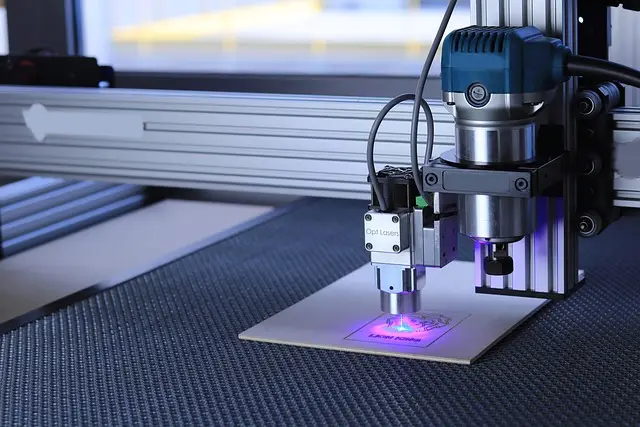

レーザー切断とは?

レーザー切断は、高出力のレーザービームを一点に集中させ、その熱で金属を瞬時に溶融・蒸発させる方法です。

焦点を極めて小さく絞れるため、切断線は非常に細く、ミクロン単位の精密加工も可能です。

レーザー切断の主な方式

- CO₂レーザー:比較的古くから普及しており、非金属加工にも対応可能

- ファイバーレーザー:近年主流。エネルギー効率が高く、銅や真鍮などの高反射材にも適用しやすい

適用例

- 精密部品(自動車部品、精密機器の部材)

- 薄板の装飾加工(看板、金属アート、住宅建材)

- 小ロット多品種の製品試作

プラズマ切断とは?

プラズマ切断は、電極とノズルの間に高電圧を発生させ、ガスをプラズマ状態に変化させて金属を溶かし、勢いよく吹き飛ばして切断する方法です。

切断速度が非常に速く、特に厚板や大判材料の加工に向いています。

プラズマ切断の種類

- 空気プラズマ切断:比較的安価で導入しやすく、鉄鋼の切断に多用

- 高精度プラズマ切断(HDプラズマ):切断面の品質が向上し、レーザーに近い精度を実現可能

- 水中プラズマ切断:熱影響を抑え、煙や騒音を軽減できる

適用例

- 厚鋼板の切断(造船、橋梁、建築鉄骨)

- 重機や産業機械のフレーム加工

- 大量生産ラインでの部材切断

レーザー切断のメリット・デメリット

メリット

- 高精度:細かいデザインや複雑形状のカットに対応

- 切断面が美しい:二次加工の研磨やバリ取りを最小限に抑えられる

- 自動化しやすい:CADデータから直接切断可能で、省人化にもつながる

デメリット

- 厚板に不向き:25mmを超えると切断速度が低下し、コストも増加

- 設備コストが高い:導入費用は数千万円規模になることもある

- 反射材に弱い:銅・アルミは反射率が高いため、専用装置が必要

プラズマ切断のメリット・デメリット

メリット

- 厚板対応力が高い:50mm以上の鋼板も切断可能

- 加工速度が速い:特に直線的な切断で圧倒的な効率を発揮

- 導入コストが比較的安い:レーザー装置より安価で中小企業でも導入しやすい

デメリット

- 精度が劣る:細かいデザインや寸法精度を要する加工には不向き

- 切断面が荒れやすい:バリやスラグが発生し、後処理が必要なことが多い

- 熱影響が大きい:変形や歪みが生じやすい

レーザー切断とプラズマ切断の比較表

| 項目 | レーザー切断 | プラズマ切断 |

|---|---|---|

| 精度 | ◎ 高精度(±0.1mm程度) | △ 中精度(±0.5mm程度) |

| 切断面 | ◎ 滑らか | △ バリ・酸化膜が残る |

| 厚板対応 | △ 25mm前後まで | ◎ 50mm以上も可能 |

| 加工速度 | ○ 中速 | ◎ 高速 |

| コスト | △ 設備費高い | ○ 比較的安価 |

| 適用業界 | 精密部品、デザイン加工 | 建設、造船、重機 |

事例で見る選び方

- 自動車メーカーの例

精度と仕上がりが重視されるため、車体部品やインパネ部材にはレーザー切断を採用。 - 造船業の例

厚い鋼板を大量に加工するため、プラズマ切断が主力。水中プラズマを導入し、熱変形の抑制にも成功。 - 建築鉄骨業の例

部材によって使い分け。精度を求める接合部はレーザー、大型梁の大量切断はプラズマ。

まとめ

レーザー切断とプラズマ切断は、どちらも金属加工に欠かせない技術です。

- 精度・仕上がり重視 → レーザー切断

- 厚板・スピード・コスト重視 → プラズマ切断

加工内容や求められる品質に応じて選ぶことが、効率的な生産とコスト削減につながります。

今後は両者を組み合わせたハイブリッド利用や、自動化システムとの連携がさらに進み、金属加工の現場はより柔軟で高効率なものへと進化していくでしょう。