超硬合金は、切削工具やプレス金型、耐摩耗部品などで幅広く使われる高性能材料です。その優れた「硬度」「耐摩耗性」「熱特性」は、加工効率や製品寿命を左右する重要な要素です。今日は、超硬合金の基礎知識から特性比較、そして材質選定のポイントまで、現場で役立つ情報を詳しく解説します。

超硬合金とは?基本特性を理解しよう

超硬合金の定義

超硬合金とは、主にタングステンカーバイド(WC)を硬質粒子として用い、コバルト(Co)を結合材として粉末冶金法で焼結した複合材料です。金属の靭性とセラミックの硬度を兼ね備えた特性が特徴で、高硬度・高耐摩耗性・耐熱性を求められる分野で活躍しています。

製造方法の概要

- WC粉末とCo粉末を混合

- 成形(プレス成形や押し出し成形)

- 高温で焼結し、緻密な組織を形成

この焼結プロセスにより、緻密で欠陥の少ない構造が得られ、機械的特性が大幅に向上します。

硬度の特徴と測定方法

超硬合金の硬度値

超硬合金は非常に高い硬度を持ちます。主な硬度指標は以下の通りです。

- ロックウェル硬度(HRA):89〜94

- ビッカース硬度(HV):1,400〜2,200

- ヌープ硬度(HK):同程度の範囲

これは一般的な工具鋼(HRC 60前後)よりもはるかに高い値であり、セラミックやダイヤモンドに次ぐ硬さを誇ります。

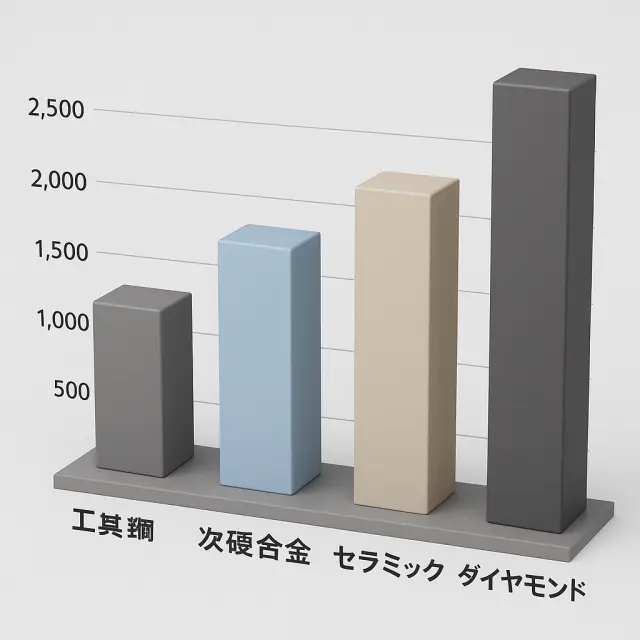

硬度比較表

表タイトル:主要材料の硬度比較表(HRA・HV値)

| 材料 | ロックウェル硬度(HRA) | ビッカース硬度(HV) |

|---|---|---|

| 工具鋼(焼入れ済) | 60〜65(HRC換算) | 600〜900 |

| 超硬合金 | 89〜94 | 1,400〜2,200 |

| セラミック | 92〜96 | 1,800〜2,800 |

| ダイヤモンド | 100近い | 10,000以上 |

硬度が性能に与える影響

- 高硬度により、切削工具は摩耗しにくく寿命が延びる

- しかし硬度が高すぎると脆性が増し、衝撃で欠けやすくなる

- 材質設計では「硬度」と「靭性」のバランスが重要

耐摩耗性の重要性

摩耗のメカニズム

摩耗は超硬合金の寿命を左右する大きな要因です。主な摩耗形態には以下があります。

- 研磨摩耗:切削時に生じる切りくずや加工材による表面削り

- 凝着摩耗:高温下での溶着と剥離による損耗

- 酸化摩耗:高温酸化による表面劣化

これらは使用環境により発生の仕方が異なり、適切な材質選定とコーティングで大きく改善可能です。

用途別の耐摩耗性評価

- 切削工具:連続加工に耐える高い耐摩耗性が必須

- プレス金型:繰り返し荷重での摩耗を防ぎ、寸法精度を保持する必要がある

熱特性と高温下での強度

熱伝導率

超硬合金は熱伝導率が高く、切削熱を効率的に逃がせるため、工具の焼き付きや熱割れを防ぎます。熱伝導率は20〜100 W/m・K程度で、組成や粒径によって変動します。

高温硬度と耐酸化性

- 高温でも硬度を維持し、500〜800℃でも使用可能

- 表面の酸化皮膜が耐食性を向上させ、工具の寿命をさらに延ばす

材質選定のポイント

粒径の選び方

- 微粒子タイプ:高硬度・高耐摩耗性だが脆性が高い

- 大粒径タイプ:靭性が高く、衝撃荷重のある用途に向く

コバルト含有量の調整

- 高Co量:靭性重視、金型や衝撃を受ける部品向け

- 低Co量:硬度重視、連続切削や高精度加工に適用

コーティングの利用

TiN、TiAlN、AlCrNなどのコーティングを施すことで、摩耗・酸化・熱影響を抑え、性能をさらに引き上げられます。

まとめ

超硬合金の性能は「硬度」「耐摩耗性」「熱特性」のバランスで決まります。

- 高硬度で摩耗を防ぐ

- 靭性を確保して欠けを防ぐ

- 高温でも安定した特性を維持する

適切な粒径・コバルト量・コーティングを選定することで、用途に最適な超硬合金を導き出すことができます。