押出し成形金型とは?構造・設計ポイント・トラブル対策を徹底解説

押出し成形は、樹脂や金属材料を一定断面形状で連続的に成形できる加工方法として、建材、自動車部品、電子部品、産業資材など幅広い分野で活用されています。その品質と生産性を大きく左右するのが押出し成形金型です。今日は、押出し成形金型の基本から構造、設計時の重要ポイント、さらに現場で頻発するトラブルとその対策までを詳しく解説します。

押出し成形金型とは

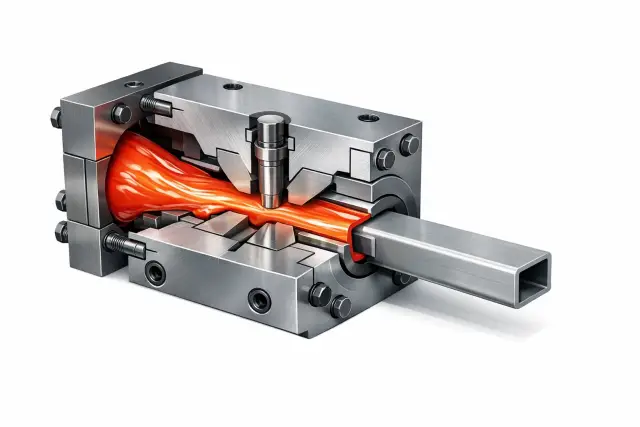

押出し成形金型とは、加熱・溶融または塑性変形した材料を一定形状に成形するための金型で、押出機の先端に取り付けて使用されます。材料は金型内部の流路(ダイ)を通過することで、所定の断面形状に成形され、連続的に押し出されます。

主な対象材料

- 樹脂押出し:PVC、PE、PP、ABS など

- 金属押出し:アルミニウム合金、銅合金 など

特に押出し成形は「長尺」「一定断面」「大量生産」に強みを持ち、金型の出来がそのまま製品品質に直結する加工法といえます。

押出し成形金型の基本構造

押出し成形金型は一体構造ではなく、いくつかの機能部品で構成されています。ここでは代表的な構造を解説します。

ダイ(成形部)

製品の断面形状を決定する最重要部品です。ダイ内部の流路設計によって、材料の流れ方や圧力分布が変化し、寸法精度や表面品質に大きく影響します。

マンドレル(中空成形用)

パイプや中空形状を成形する際に使用される部品で、内径形状を形成します。ダイとの同芯度や位置精度が重要です。

ダイホルダー

ダイを保持・固定する部品で、押出機との取り付け精度や剛性を確保する役割があります。

フロー調整部

材料の流速を均一化するための流路調整構造です。特に複雑断面や肉厚差のある製品では不可欠な要素となります。

押出し成形金型の設計ポイント

押出し成形金型の設計では、単に形状を再現するだけでなく、材料特性・加工条件・量産性までを考慮する必要があります。

材料流動を意識した流路設計

材料は金型内部で均一に流れなければ、寸法ムラや反り、表面不良の原因になります。流路長さや断面積を適切に設計し、圧力損失を均一化することが重要です。

押出し抵抗と成形安定性

押出し抵抗が大きすぎると、設備負荷や金型摩耗が増大します。逆に小さすぎると寸法安定性が低下します。適切なクリアランスとランド長の設定が求められます。

金型材質の選定

耐摩耗性・耐熱性・加工性を考慮した材質選定が重要です。

- 樹脂押出し:工具鋼、ステンレス鋼

- アルミ押出し:熱間工具鋼

製品ロットや押出条件によって最適な材質は異なります。

メンテナンス性を考慮した設計

分解・清掃・研磨が容易な構造にすることで、金型寿命の延長と安定生産につながります。

押出し成形金型で発生しやすいトラブルと対策

寸法不良・肉厚ムラ

原因

- 材料流動の不均一

- 金型内部の流路バランス不良

対策

- フロー調整部の見直し

- ダイランド長の最適化

表面粗れ・スジ状不良

原因

- 金型表面の摩耗や傷

- 材料の滞留・焼け

対策

- 金型表面の研磨・コーティング

- 流路形状の改善

押出し不安定・成形品の反り

原因

- 温度分布の偏り

- 押出圧力の変動

対策

- 金型温度管理の最適化

- 成形条件と金型設計の同時見直し

押出し成形金型が製品品質を左右する理由

押出し成形では、成形中に形状を後加工で修正することが困難です。そのため、金型設計段階で品質の8割以上が決まるとも言われています。高精度な押出し成形を実現するためには、金型設計・製作と成形条件を一体で考えることが不可欠です。

まとめ

押出し成形金型は、単なる成形ツールではなく、製品品質・生産効率・コストを左右する中核技術です。構造を正しく理解し、材料流動やメンテナンス性まで考慮した設計を行うことで、不良削減と安定生産を実現できます。

押出し成形でお悩みの場合は、金型設計そのものを見直すことが、最も効果的な改善策となるケースも少なくありません。